企业简介

江西技研新阳电子有限公司是一家专业生产印制线路板的企业。公司目前主要投入的第一期,生产2至12层PCB,有消费类、工控类、车载类等产品,第二期待投入。公司拥有一系列行业认证:UL、ISO9000品质认证、ISO14001环境体系认证、TS、IATF16949汽车行业等相关国际品质管理认证。目前公司拥有行业先进的PCB生产线,可对应正片、负片等不同工艺的产品,全厂配置中央加药系统,实现自动智能添加药水,现有产线配置可以满足OSP、无铅喷锡、沉金等不同的表面处理方式,设有独立的物理及化学实验室可满足化学药液试验分析及产品信赖性测试。公司注重信息化建设,已建立ERP、MES追溯系统,可实现对产品的各项数据全流程追溯。

项目内容

2024年以来,江西技研新阳电子有限公司通过技改与全面推进数字化转型相结合,2024年投入2800余万元技改资金推进实施升级计划。以下是重点业务场景的技术改造亮点:技术改进:智能化程序与参数管理该部分存在的问题是传统钻孔、锣机等设备依赖人工导入加工程序,电镀/曝光参数调整耗时长达2小时,且涨缩系数依赖离线测量,导致生产准备效率低、工艺一致性差。针对问题公司采用了以下解决方案:首先是PDA智能程序下发:为PDA钻机、锣机配备工业级平板终端,通过MES系统(东莞新络软件)自动解析设计图纸,实时下发加工程序至设备控制器,消除U盘传输风险(如图1:PDA设备程序下发界面)。其次是电镀参数动态调控:基于电流密度-镀层厚度算法模型,自动匹配不同板型的电镀参数组合,通过OPC协议直连电镀线PLC,实现参数秒级同步。再次是涨缩系数AI预测:利用激光扫描仪采集板材形变数据,训练深度学习模型预测环境温湿度变化下的涨缩系数,精度达±0.003mm/m。最后是曝光参数精准匹配:开发光刻能量补偿算法,结合膜厚检测仪反馈数据,实时调整曝光机光强及曝光时间,降低显影不良率。技术改造完成后有以下实施效果:一是钻孔程序下发时间从15分钟缩短至30秒,程序错误率归零;二是电镀参数调整效率提升85%,镀层均匀性标准差降低至0.8μm;三是涨缩补偿精度提升40%,层压对位合格率突破99.2%。

流程优化:全链数据驱动式生产

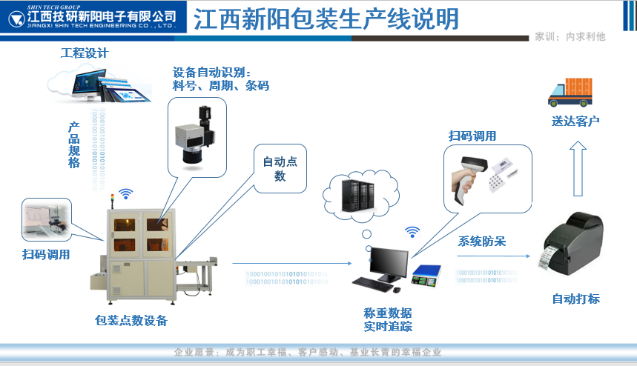

该部分存在的问题是激光打码 与包装环节依赖纸质流转单,产品追溯码与工艺数据割裂,包装规格切换需人工干预,影响交付时效。 针对问题公司采用了以下解决方案:首先是激光打码深度集成:打通MES与激光打码设备接口,根据工单自动生成含批次号、工艺版本等信息的二维码,实现“一物一码”全流程绑定(如图2:激光打码实时监控画面)。其次是智能包装一体化:部署视觉识别系统+机械臂组合设备,通过二维码自动识别产品规格,动态调整包装盒尺寸、填充物数量及封箱参数,支持6类包装模式无缝切换。最后是物流数据闭环:在成品包装环节植入自动打标系统,与WMS系统联动更新库存状态,实时推送至客户供应链平台 。 技术改造完成后有以下实施效果:一是打码信息错误率从1.2%降至0.05%,扫码追溯响应时间≤3秒;二是包装线换型时间由45分钟压缩至5分钟,人工干预频次减少92%;三是客户订单交付准时率提升至98.5%。

数据利用:工艺知识资产化

该部分存在的问题是海量工艺参数离散存储于设备本地,工程师经验难以沉淀,新产品试制依赖重复调试。 针对问题公司采用了以下解决方案:首先是工艺参数库建设:将钻孔、电镀、曝光等8000+组历史参数按“板材类型-线宽线距-设备型号”三维分类入库,支持模糊检索与智能推荐。其次是专家系统 辅助决策:基于Spark平台构建工艺优化引擎,自动比对当前生产任务与历史最优参数组合,生成差异分析报告。最后是数字孪生应用:对关键设备建立三维仿真模型,通过虚实映射验证参数可行性,试制阶段材料损耗降低70%。 技术改造完成后有以下实施效果:一是新产品工艺开发周期缩短65%;二是工艺参数复用率提升至78%;三是试产阶段报废成本减少300万元/年。

取得成效及未来规划

2024年以来,江西技研新阳电子有限公司聚焦PCB(印制电路板)及电子元器件制造核心业务场景,以“全流程数字化贯通”为目标,联合信息化和设备供应商等合作伙伴,围绕钻孔、电镀、曝光、激光打码等关键工艺环节实施精准化改造。通过技术创新与流程重构,实现工艺参数下发效率提升80%、生产异常响应时间缩短75%、包装环节人工依赖度降低80%的显著成效。 公司计划于2025年机加设备稼动率提升5%,通过技改项目的推进,强化有效运行时间,达到降本增效的目的,同步推进包装一体化设备与AGV物流系统的智能联动,在2025年实现关键工序数字化覆盖率达100%的目标,为电子电路行业提供高精度制造数字化标杆案例。